硅鋼作為電機、變壓器及電工儀表等核心部件的關鍵材料,在表面質量直接影響了最終產品的性能、效率和使用壽命的情況下,其表面缺陷檢測在AI賦能下也迎來了突破的契機。基于人工智能的表面缺陷檢測系統,憑借其全天候、高精度、自學習的特性,正逐步成為硅鋼制造企業突破質量瓶頸、實現降本增效的必然選擇。

缺陷檢測勢在必行 AI質檢大勢所趨

在硅鋼卷材生產過程中,由于原材料、軋制設備和加工工藝等多方面的原因,會導致出現諸如白塊、黑塊、污漬、水印、輥印、劃傷等外觀缺陷以及折痕、褶皺、卷邊、夾傷、凸痕、毛刺等性能缺陷。這些表面缺陷區域具有應力集中、受力薄弱的特點,同時性能突變、疲勞損傷和銹蝕往往集中在此區域。

而傳統人工抽檢應對表面缺陷,受限于人眼分辨率、疲勞閾值及主觀判斷差異,硅鋼表面缺陷檢測存在一定的漏檢率,也有概率因缺陷定位模糊導致切割冗余損耗。

縱有“火眼金睛”也無法長時間連續作業。特別是在生產線高速運轉過程中,想要高精度捕捉缺陷,必要時需要進行停線停機,會嚴重影響生產效率。

顯然,在傳統檢測系統的剛性架構中,基于確定性規則的決策邏輯已經無法適應生產系統的更高要求,而離散化的檢測節點設置更割裂了質量數據與工藝參數的動態關聯。

如果一味將問題放在裝備水平上,希望通過裝備升級減少缺陷瑕疵找到合理的解決路徑,往往會陷入“高精度設備、低質量收益”的怪圈,無法對癥下藥。

隨著人工智能與機器視覺技術得到廣泛的應用,AI質檢系統能有效彌補人工檢測不足,且檢測精度高,能進一步為智能制造提供數據平臺。

摩根斯坦利最新報告《China-AI: The Sleeping Giant Awakens》披露,某新能源科技頭部企業通過AI視覺技術將缺陷率降至0.01%,不僅顯著提升品質,制造成本也同步下降40%。

與此同時,溯源表面缺陷檢測問題的處理邏輯,普天鐵心(PTTX)旗下星智數服從“采集-檢測-識別-分析-決策”的全鏈路中找到洞見本質的解決方案,實現對硅鋼表面存在的缺陷區域進行全時檢測,及時識別缺陷并診斷分級,為設備狀態改進、生產工藝調整提供參考依據,創新打造硅鋼卷材質檢提速增效的可靠路徑。

AI全時智判 賦能質檢全鏈路

那么,從一卷硅鋼的工藝優化,切入整體工廠的數智化升級,AI質檢如何成為點亮智造場景的點睛之筆?

專注硅鋼表面缺陷檢測,精研垂直場景下的AI質檢小模型。通用機器視覺解決方案的常規路線是帶著技術找場景、找客戶。而星智數服主張深入到客戶場景一線,以深厚的行業Know-How,帶著場景理解和客戶需求去針對性打造符合業務實際、24小時全時智判的AI質檢小模型。

小而聚焦,從具體場景中孕育出智造升級的專有解決方案。星智數服AI質檢解決方案開發路線應緊密匹配硅鋼產品屬性及生產全流程,針對高溫粉塵環境,以適應性特征融入產線、服務產線、升級產線、賦能產線。

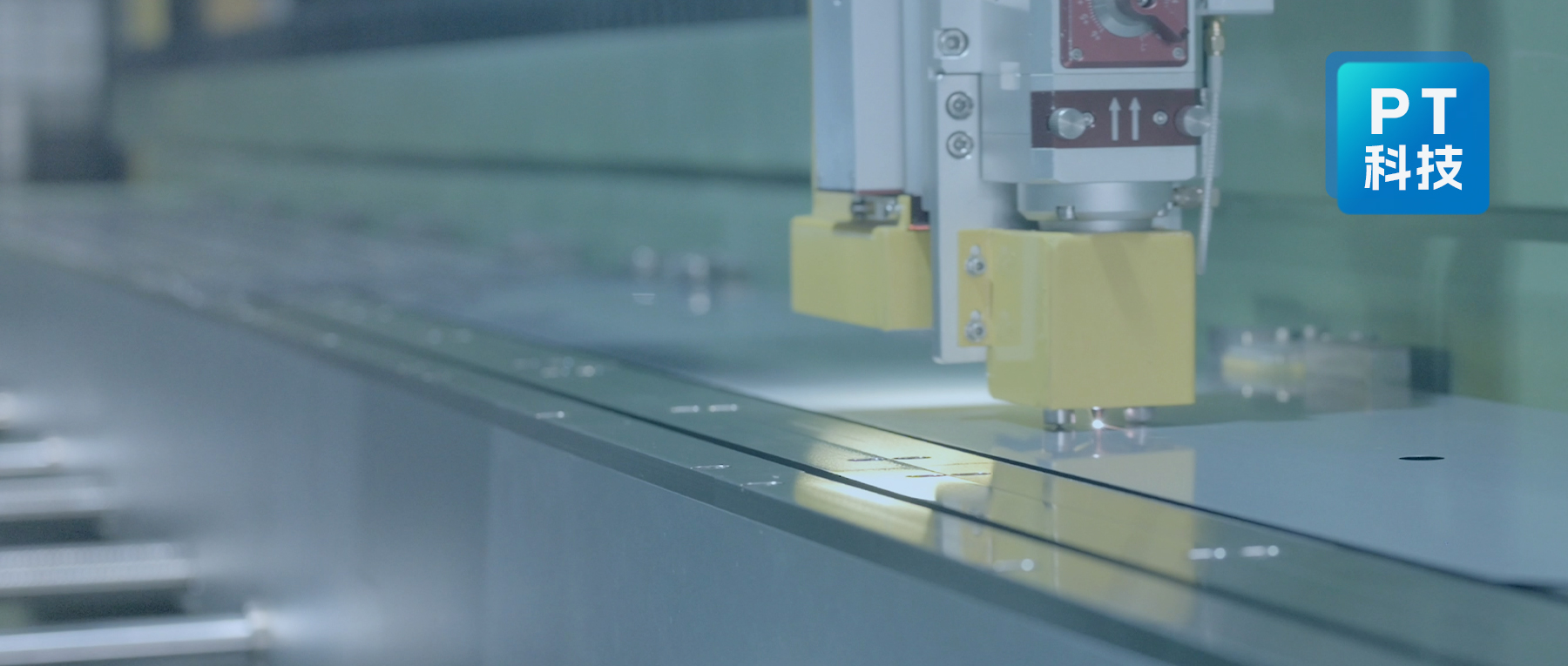

因此,以星智數服AI質檢小模型為例,其核心特征可以供行業客戶參考。通過構建適配高速連續生產的多模態數據采集體系,因“線”制宜、因“材”制宜適配2D相機、3D相機、光源等設備與外觀等級分類算法,為缺陷識別、等級判定的操作效率和決策質量的提高按下加速鍵,形成基于表面缺陷檢測的內循環。

聚焦特定工業場景應用,創造客戶價值的工藝優化大模型。結合深厚的行業數據積累和對特定工業場景及檢測指標的深入理解,星智數服強調具體場景應用的小模型,本質上是整體工藝優化的有效組成部分,AI質檢所代表的工藝優化實踐,核心在于將檢測從“事后篩查”升級為“過程調控”,為問題追溯以及后續的工藝改進提供參考依據,形成覆蓋生產全流程、產業全鏈路的大循環、外循環。

大有擔當,一條清晰的路徑可以從AI質檢的現場延伸到硅鋼乃至電力裝備制造的全鏈路。檢測即優化的工藝改善思維,能夠有效實現從質量檢測到工藝控制的閉環管理,將質量控制從成本中心遷移到價值創造中心。

目前,星智數服AI質檢解決方案已經在某硅鋼客戶合作中成功落地試運行。通過為客戶搭建2D+3D成像方案,內置基于深度學習的外觀等級分類算法、工藝分析算法,對硅鋼表面進行高精度圖像采集,實時檢出缺陷并進行分類、分級。以卷為單位生成表面質量地圖,并提供以訂單批次號查詢的質量報表系統,顯著提升了客戶的質量管理水平。

未來,星智數服AI質檢解決方案還將專注場景小模型、工藝優化大模型的深研精進,基于電力裝備行業的場景理解,將產品應用延伸到更多環節,為服務客戶價值創造的目標而努力。

Recommend

推薦新聞

-

電話

0510-83795338

-

TOP

新聞資訊主頁

新聞資訊主頁